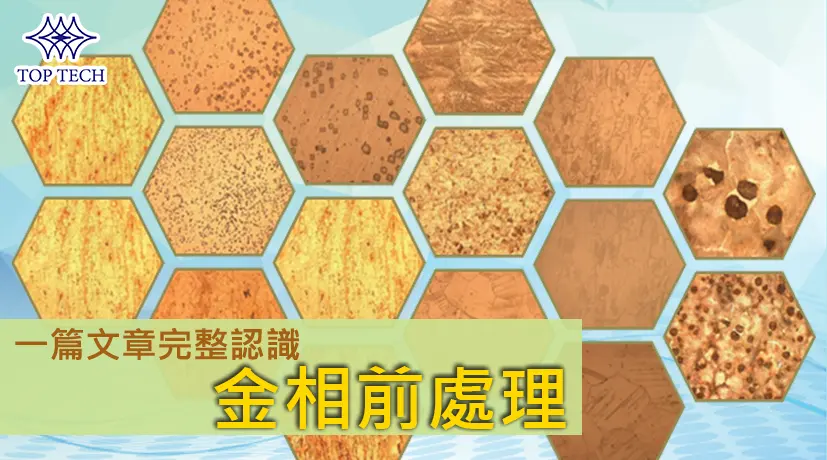

- 重點1. 金相前處理通過一系列步驟準備樣品,以揭示其微觀結構,準確評估材料性能。

- 重點2. 第一步將樣品切割為代表性尺寸與形狀;第二步鑲埋固定樣品,保護邊緣與表面;第三步研磨樣品去除表面缺陷與提升平滑度;第四步拋光去除表面劃痕並達到鏡面效果,確保顯微結構清晰呈現。

- 重點3. 金相分析透過觀察材料的內部結構與性能,涵蓋鍍層檢測、腐蝕分析、焊接評估、缺陷分析等應用,確保材料品質並預防缺陷,廣泛應用於電子、機械和建材等多個領域。

- 重點4. 顯微鏡技術能夠幫助研究人員觀察和分析金屬材料或非金屬材料的宏觀與微觀結構。

項目1. 金相前處理是什麼?

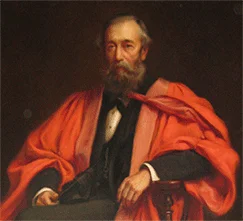

金相前處理的歷史

金相學的歷史可以追溯到19世紀,當時隨著冶金技術的發展,科學家們逐漸認識到材料內部結構對其性能的重要性。早期的科學家如亨利·克利夫頓·索比(Henry Clifton Sorby)在鋼材的金相組織研究中,發現了晶粒大小、相分佈和夾雜物對材料性質的影響。他的研究強調了微觀結構與宏觀性能之間的密切關聯,這一點在當時的材料科學中具有開創性意義。

在現代材料科學中,金相前處理技術已成為標準化的步驟,廣泛應用於多種金屬和非金屬材料的研究。這些技術不僅在質量控制中至關重要,還對失效分析和材料開發有著重要的貢獻。透過金相分析,研究人員能夠評估材料的性能、品質和適用性,進而確保產品符合指定的標準和規範。

金相前處理的定義與重要性

金相前處理是材料科學中的一個核心技術,它的主要目的是為了準確觀察金屬和非金屬材料的組織結構,這些結構能揭示材料的真實性質。材料的性能,從強度、韌性到耐腐蝕性,皆與其內部的微觀結構密切相關。因此,進行正確的前處理對於保證觀察結果的準確性至關重要。

金相前處理的主要步驟包括金相切割、金相鑲埋、金相研磨和拋光。這 些步驟確保在不改變金屬和非金屬材料內部結構的情況下,樣品能夠被準備好以進行顯微觀察。通過這些步驟,金屬樣品的表面被修整至平整光滑,以便能夠使用光 學顯微鏡或掃描電子顯微鏡(SEM)進行細緻的分析。這些技術不僅在質量控制中至關重要,還對失效分析和材料研究有著重要的應用。

注意2. 金相前處理的步驟

切割

1. 切割的目的

金相切割是金相前處理的第一步,對於金屬和非金屬材料的製備至關重要。這一過程的主要目的是將材料樣品切割成具有代表性的尺寸和形狀,以便於後續的金相組織觀察和分析。切割的關鍵在於避免在過程中引入熱影響或機械變形,因為這些變形可能會改變金屬和非金屬材料的微觀結構,從而影響分析結果的準確性。

2.切割的重要性

(1)避免熱影響

在切割過程中,若產生過多的熱量,可能會導致金屬和非金屬材料的相變或組織變化。為了防止這種情況,通常需要使用冷卻液來降低切割過程中的溫度,確保材料的微觀結構保持不變。

(2)減少機械變形

切割時的壓力和速度也必須控制,以避免對金屬和非金屬材料造成過大的機械應力,這可能導致樣品的變形或裂紋。使用精密切割機可以有效減少這些風險,確保切割面平整且無缺陷。

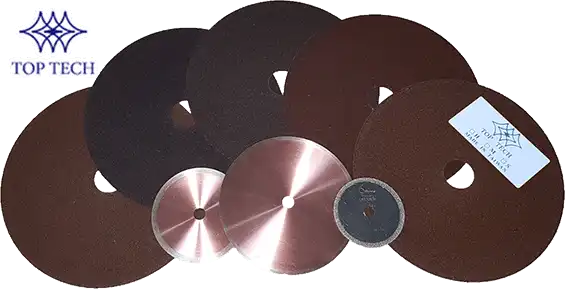

(3)選擇合適的切割工具

不同材料的切割需求不同,選擇合適的金相切割耗材(如砂輪片或鑽石切割片)和切割方法(如精密切割或鑽石切割)對於確保切割質量至關重要。這些工具的設計旨在減少熱損傷和物理損傷,保持樣品的完整性。

3.精密切割

精密切割是通過使用氧化鋁磨料和碳化矽磨料進行切割,這種方法能夠最大限度地減少切割過程中的變形。精密切割技術的特點包括:

(1)準確度

能夠達到微米級的切割精度,適合高價值或相對高精度要求的材料樣品,如電子元件和醫療器械。

(2)多樣化的切割工具

常用的切割工具包括氧化鋁刀片和碳化矽刀片,根據金屬和非金屬材料特性選擇合適的耗材,以確保切割質量。

(3)應用範圍廣泛

精密切割技術被廣泛應用於半導體、電子元件、金屬和非金屬材料等多個行業,特別是在需要高精度和細緻加工的場合。

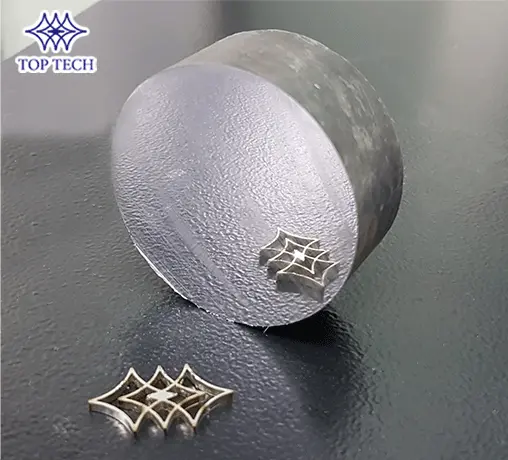

4.鑽石切割

鑽石切割是針對非常硬的材料而設計的技術,使用鑽石作為切割材料,能夠提供極高的切割精度。其特點包括:

(1)極高的切割精度

鑽石切割技術能夠在加工脆性材料(如硬質合金或陶瓷)時,提供優異的切割效果,減少材料的損耗。

(2)適用於高硬度材料

由於鑽石的硬度,這種切割技術特別適合用於難以處理的金屬或非金屬材料,並能夠實現複雜形狀的切割。

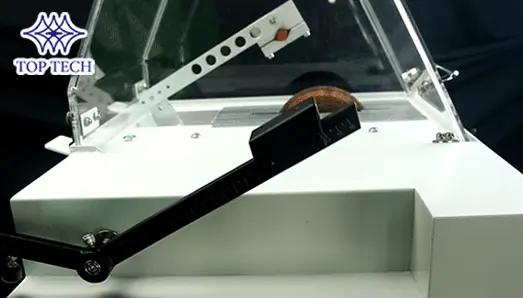

(3)各種不同外觀尺寸的夾具

夾具更換便利,可依樣品外觀形狀、尺寸及特性,選擇合適夾具,增加使用彈性。

▉▎延伸閱讀:深入了解 精密切割機-詳細種類與功能規格

▉▎延伸閱讀:深入了解 精密鑽石切割機-詳細種類與功能規格

鑲埋

1.鑲埋的功能

金相鑲埋是將切割好的金屬或非金屬樣品包裹在固化材料中,以提供其在後續金相研磨和拋光過程中的穩定性。這一過程保護了樣品的邊緣和表面,防止研磨和拋光時的損壞,尤其是對於形狀不規則或脆性的樣品來說,金相鑲埋是至關重要的。

其主要功能包括:

(1) 提供穩定性

金相鑲埋的首要功能是將切割好的金屬或非金屬樣品包裹在固化材料中,以提供在後續金相研磨和拋光過程中的穩定性。這一過程能夠有效固定樣品,防止在操作過程中因為外力而造成的位移或損壞,特別是對於形狀不規則或脆性的樣品來說,金相鑲埋尤為重要。

(2) 保護邊緣和表面

金相鑲埋能夠保護金屬和非金屬樣品的邊緣和表面,防止在金相研磨和拋光過程中出現倒邊或其他缺陷。這對於需要觀察邊緣組織的樣品尤其重要,因為未經金相鑲埋的樣品在金相研磨過程中容易出現損壞,影響後續的分析結果。

(3) 便於操作

金相鑲埋後的樣品更易於操作,特別是在進行研磨和拋光時。固化金屬和非金屬材料提供了一個平整且穩定的表面,使得金相研磨和拋光的過程更加順利,從而提高了整體的工作效率。

(4) 標準化作業

金相鑲埋還有助於標準化作業流程,使得不同金屬或非金屬樣品的處理更加一致。這對於實驗室的質量控制和數據的可重複性具有重要意義。

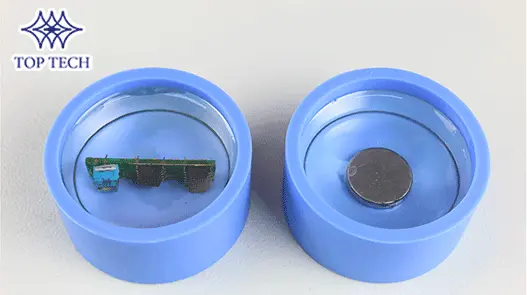

2. 熱鑲埋

金相鑲埋技術在金相前處理中扮演著重要角色,主要分為熱鑲埋和冷鑲埋兩種方法。

金相熱鑲埋技術使用熱固性樹脂,如壓克力或電木粉,通過加熱和加壓的方式將金屬樣品嵌入樹脂中。

這一過程的特點包括:

(1)穩定性

金相熱鑲埋能夠提供穩定且邊緣清晰的樣品,這對於後續的金相研磨和拋光過程至關重要。金屬樣品在樹脂中固定後,能夠有效防止在加工過程中出現的變形或損壞。

(2)適用範圍

此方法適合於大多數金屬材料,特別是那些不易受熱影響的樣品。金相熱鑲埋的高壓和高溫環境能夠確保樹脂充分滲透到樣品的微細孔隙中,增強其整體穩定性。

(3)製程效率

金相熱鑲埋通常需要較短的時間來完成,並且能夠在一次操作中達到良好的成型效果,這對於提高實驗室的工作效率非常重要。

3.冷鑲埋

金相冷鑲埋技術則使用冷固性樹脂,如環氧樹脂,適合那些對熱敏感或形狀不規則的非金屬材料。

其特點包括:

(1)避免熱應力

金相冷鑲埋不需要加熱,這樣可以避免在金相鑲埋過程中引入熱應力,從而保護非金屬樣品的微觀結構,特別是對於脆性材料來說,這一點尤為重要。

(2)操作簡便

金相冷鑲埋的過程相對簡單,只需將非金屬樣品放入模具中,倒入混合好的樹脂和硬化劑,靜置硬化即可。這使得金相冷鑲埋成為一種高效且易於操作的選擇。

(3)適用性廣

金相冷鑲埋適用於多種非金屬材料,特別是那些在高溫下可能變形或損壞的樣品,如某些電子元件或複雜形狀的非金屬材料。

▉▎延伸閱讀:深入了解 金相鑲埋機-詳細種類與功能規格

研磨

金相研磨是金相前處理中至關重要的一步,主要目的是將鑲埋好的樣品表面進行研磨,使其表面平整光滑,為後續的顯微觀察做準備。

金相研磨過程通常分為以下兩個階段:

1. 粗磨

在金相研磨的粗磨階段,使用較粗的磨料進行初步研磨,目的是去除金屬或非金屬樣品表面的不規則性和較大缺陷。這一階段的特點包括:

(1)去除材料

粗磨能夠有效去除金屬或非金屬樣品表面的多餘材料,為後續的細磨打下基礎。

(2)使用工具

通常使用粗粒度的碳化矽磨料或鑽石磨料,這些磨料的顆粒較大,能夠快速去除表面不平整的部分。

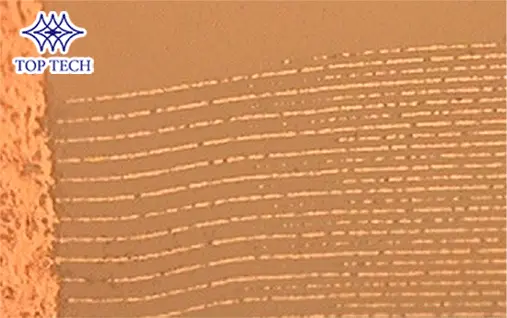

2. 細磨

在金相研磨的細磨階段,進一步提高樣品表面的光滑度,通常使用細粒度的磨料。這一階段的特點包括:

(1)表面光滑

細磨能夠去除粗磨階段留下的微小劃痕,使金屬或非金屬樣品表面達到更高的平整度和光滑度。

(2)磨料選擇

選擇細粒度的碳化矽磨料或鑽石磨料,這些磨料能夠提供更精細的研磨效果。

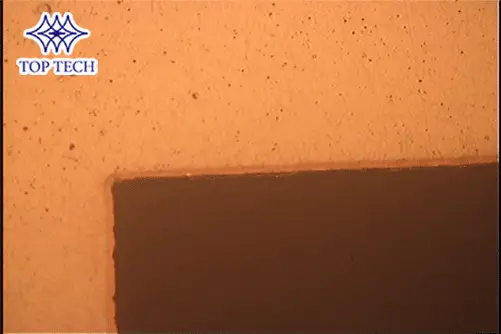

拋光

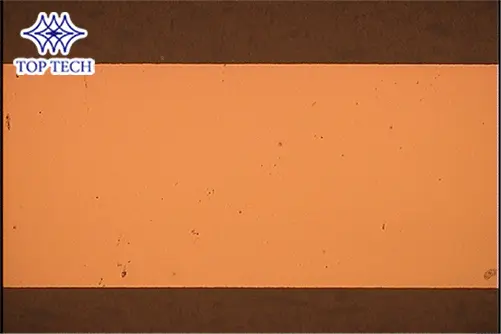

金相拋光是金相樣品處理中關鍵步驟,其主要目的是使金屬樣品表面達到鏡面效果或是非金屬樣品表面達到無刮痕的效果,以便在顯微鏡下清晰觀察樣品的內部結構。

以下是金相拋光的關鍵要素和使用的材料:

1.金相拋光目的

(1)達到鏡面效果

金相拋光能夠去除樣品表面的微小劃痕和不平整,使金屬樣品表面光滑如鏡,這對於金相組織觀察至關重要。鏡面效果能夠清晰顯示樣品的微觀結構,便於分析其內部的相分佈、晶界和夾雜物。

(2)提高觀察質量

經過金相拋光處理的金屬或非金屬樣品能夠在顯微鏡下提供更高的解析度,從而使研究人員能夠更準確地分析材料的特性和結構。

2.金相拋光步驟

通過合理的金相拋光步驟,可以確保金屬或非金屬樣品表面達到最佳的光滑度和光澤度。一般來說,金相拋光過程包括以下幾個階段:

(1)粗拋光

使用較粗的磨料去除表面較大的缺陷和劃痕。

(2)細拋光

逐步使用細粒度的磨料,進一步平整表面,去除粗拋光留下的劃痕。

(3)最終拋光

使用高純度的金剛石或膠體二氧化矽進行最終拋光,以達到鏡面效果。

▉▎延伸閱讀:深入了解 金相研磨拋光機-詳細種類與功能規格

立即連絡我們 / 詢價

項目3. 金相前處理樣品檢測分析

金相分析

金相分析主要用於了解金屬材料或非金屬樣品的內部結構、性能和潛在問題。不同材料的觀察與檢測目標隨著應用領域的不同而有所差異,以下涵蓋了金相組織觀察、鍍層檢測、腐蝕評估、結構分析、焊接點評估等多種應用。

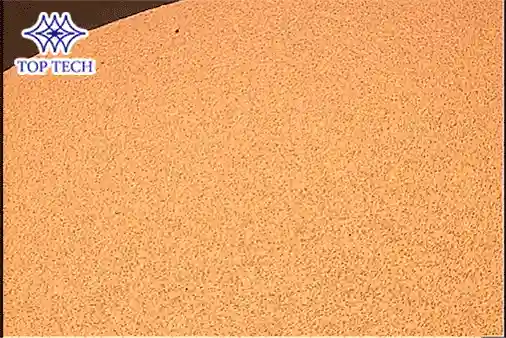

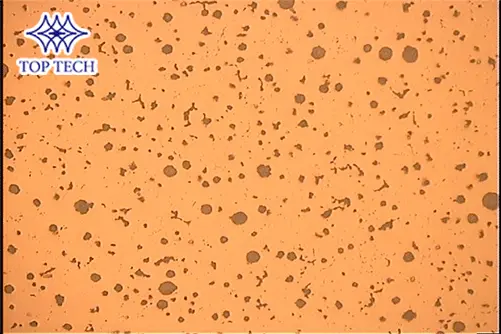

1. 金相組織觀察

金相組織的觀察能揭示金屬材料或非金屬樣品的內部結構,進而判斷材料的性質。不同的材料會有不同的觀察目的:

(1)石墨

觀察石墨內部的形態與分佈,有助於深入了解材料的性質,並為其在不同應用中的性能優化提供依據。

(2)岩石

分析其礦物成分與結構,這在地質學和建築材料的應用中尤為重要。

(3)鋁

鋁的金相組織可揭示其金屬內部的晶粒結構,這對於航空與汽車等高強度要求的行業尤其重要。

(4)鑄鐵

觀察其內部組織的形態與分佈,可以用來評估金屬的韌性和強度。

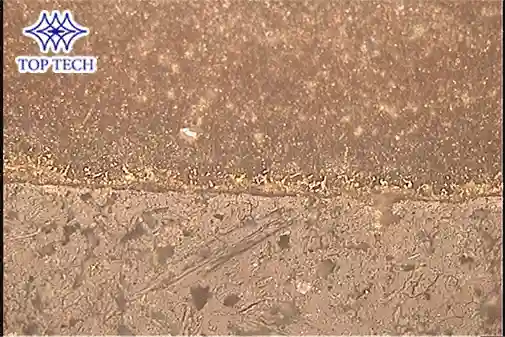

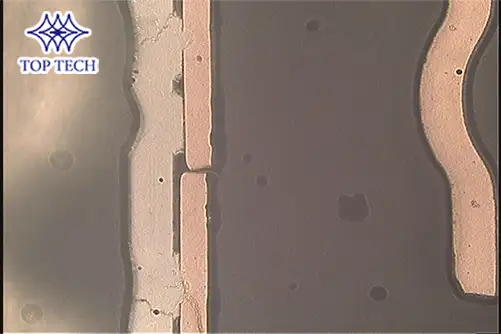

2. 鍍層觀察

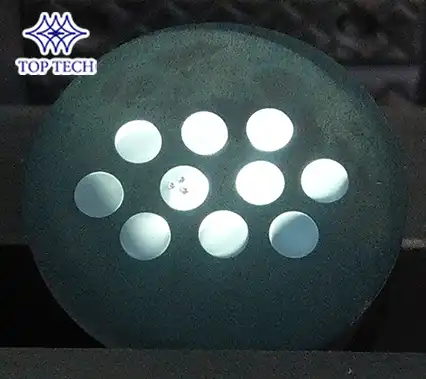

金相鍍層是提升金屬或非金屬材料表面性能的重要手段。金相鍍層的觀察有助於評估鍍層的厚度、均勻性及附著力,並了解鍍層材料與基底材料的結合程度。

針對套筒這類手工具,金相鍍層的品質直接影響其耐磨性和防腐性能。

3. 腐蝕後觀察

金相腐蝕的主要目的是讓樣品的內部結構得以清晰呈現,因為在未經腐蝕的狀態下,樣品表面通常光滑而反光,難以分辨微觀細節。腐蝕後的表面能夠揭示材料的晶粒形態、相界、組織變化等,這對於材料的性能評估、製程優化和缺陷分析至關重要。

(1)套筒

腐蝕後可清晰觀察到套筒材料的晶粒結構,這對於分析材料的強度和韌性具有重要意義。

(2)彈簧

金相腐蝕觀察可以幫助我們深入了解彈簧材料的內部結構。

4. 結構分析

金相結構分析主要針對材料的內部與外部結構進行評估。金屬材料或非金屬樣品結構分析包括:

(1) 被動元件與電感

這類電子元件的結構分析有助於確保其穩定性和耐久性。

(2)螺牙

螺紋結構分析能夠確保連接件的強度與精確度,避免在高壓下發生失效。

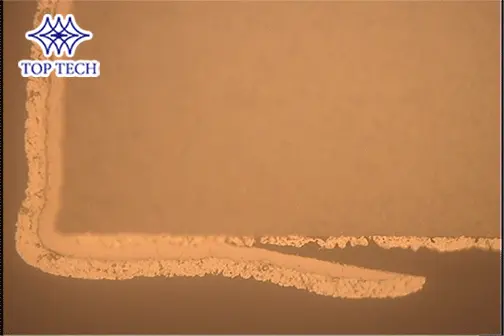

5. R角角度分析

R角,即圓角半徑,對於連接器等金屬元件至關重要。金相R角分析有助於優化結構設計,確保連接器的接觸面積與強度,進而提升其可靠性。

6. 表面汙染測試

材料表面的潔淨度是影響其性能的關鍵因素,尤其是像鈦這樣的高性能金屬材料。金相表面汙染測試能夠評估材料表面是否受到環境或製程中的污染,從而確保材料的耐腐蝕性與生物相容性。

7. Pin腳密合度分析

對於電子零件來說,Pin腳的密合度至關重要。Pin腳密合度不良會導致電氣性能下降,甚至發生短路等問題。通過金相Pin腳密合度分析,可以觀察Pin腳與基板之間的接觸面是否均勻、穩固。

8. 焊接接合處分析與焊點評估

電子產品的焊接接合質量會直接影響其使用壽命與穩定性。對於電子零件的金相接合處分析和電路板的金相焊點評估,可以檢測焊點是否存在裂紋、空隙等缺陷,進而確保焊接質量,防止早期故障。

9. 缺陷分析

材料中的微小缺陷可能導致重大失效,尤其是在高精密應用中。對於如電阻等元件的金相缺陷分析,有助於確保其在長時間使用中的穩定性。

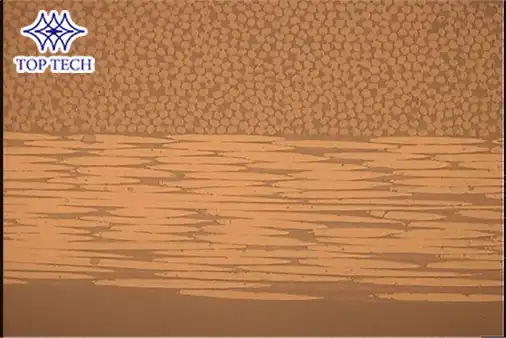

10. 複合材料檢測

複合材料的檢測技術日益重要,特別是對於碳纖維這類新型材料的應用。金相複合材料檢測可以揭示複合材料中的層狀結構與界面情況,確保其強度和耐久性。

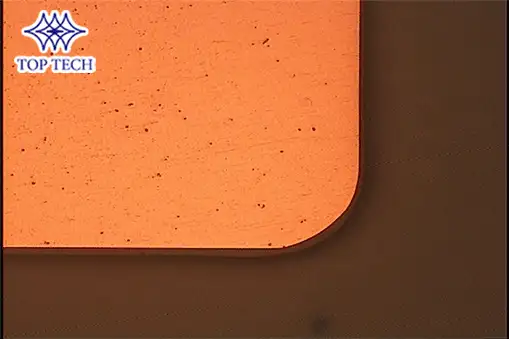

11. 侵入物分析

侵入物是材料製程中的潛在污染源,對於像銅這類應用於高導電性要求的金屬材料尤為重要。金相侵入物分析能夠檢測出製程中引入的異物,從而確保金屬材料的純度與性能。

12. 硬度測試

金相硬度測試是評估金屬材料機械性能的重要手段之一。針對鋼珠的硬度測試,有助於判斷其耐磨性與承載能力,適用於高精密機械元件的性能評估。

項目4. 金相前處理觀察儀器

在金相分析中,顯微鏡技術能夠幫助研究人員觀察和分析金屬材料或非金屬材料的宏觀與微觀結構。根據不同的觀察需求和樣品特徵,常用的顯微鏡工具主要包括光學顯微鏡和掃描電子顯微鏡(SEM)。

這兩種顯微鏡各具特點,簡介如下:

光學顯微鏡

光學顯微鏡是觀察金屬和合金樣品的基本工具,具有以下特點:

1.宏觀結構觀察

在低放大倍數下,光學顯微鏡能夠展示金屬樣品的金相宏觀結構,幫助研究人員快速了解金屬材料的整體特徵。

2.金相組織分析

在高放大倍數下,光學顯微鏡能夠觀察細微的金相組織結構,這對於分析金屬晶粒、相結構、裂紋和夾雜物等至關重要。

3.反射光觀察

光學顯微鏡主要利用反射光來觀察經過拋光和腐蝕後的金屬樣品表面,這使得其在金相分析中非常有效,能夠清晰顯示樣品的金相表面特徵和缺陷。

光學顯微鏡的操作相對簡單,且成本較低,適合於多種材料的觀察和分析,廣泛應用於材料科學、工程和生物學等領域。

掃描電子顯微鏡(SEM)

掃描電子顯微鏡(SEM)是一種高分辨率的顯微鏡,適合於觀察金屬或非金屬樣品的微觀金相結構細節,其特點包括:

1.高分辨率

SEM能夠提供比光學顯微鏡更高的分辨率,能夠清晰顯示材料的微觀形貌和組織特徵,特別適合分析非常細小的金相結構,如次微米級別的夾雜物、孔隙和晶界。

2.電子束掃描

SEM通過電子束掃描金屬或非金屬材料表面,生成高分辨率的圖像。這一過程能夠揭示樣品的表面特徵和金相內部結構,並提供豐富的形貌信息。

3.多功能性

SEM不僅可以進行形貌觀察,還能進行元素分析,這使得它在材料科學和失效分析中具有重要的應用價值。

立即連絡我們 / 詢價項目5. 金相前處理結論

金相前處理與金相分析早已滲透至大部分產業領域,如航空航太的極端環境材料評 估、汽車工業的疲勞壽命分析、電子元件的焊接品質控制,以及建築材料的耐腐蝕性檢測。在這些高精密應用中,透過光學顯微鏡與掃描電子顯微鏡(SEM)對材 料微觀結構的深入觀察,能準確解析晶粒界面、夾雜物與焊接缺陷的分佈。每一個微小瑕疵的發現,都可能避免產品的失效,甚至能避免產品出問題而影響人身安全的災難性後果。

金相技術的深遠意義不僅在於保障產品質量,更是產業競爭力的根基。隨著製造工藝 的不斷創新,從高硬度鑽石精密切割到精密熱冷鑲埋工藝,每一項技術的突破都拓展了材料分析的邊界,讓原本無法探測的微觀世界得以呈現。這不僅促進了材料失 效分析與新材料開發的進程,還賦予科學家更大的自由度,為未來的材料創新鋪路。

立即連絡我們 / 詢價