項目1. 什麼是砂輪片? 用途、原理、切割應用完整說明

1. 砂輪片是什麼?結構組成與基本特性解析

砂輪片是由特殊磨料(氧化鋁或碳化矽)、不同顆粒度(#10~#4000以上)、不同結合度、與不同有機黏結劑的磨料顆粒製成。主要用於切割、開槽和磨削。通常以90度角,對金屬、塑膠、混凝土和石材等材料,快速的進行狹窄且精確的切割。

砂輪片是一種用於半導體、電子元件、航太…等等產業領域的材料檢測設備用刀片。砂輪片能夠在材料切割過程中保持高精度和平整的切割面,從而減少樣品的損傷,保證後續顯微分析的準確性。

砂輪片其設計重點在於提供精確的切割效果,並保護樣品內部的結構完整性。砂輪片的材質和顆粒度根據材料特性和切割需求進行選擇,可以實現高效、穩定且精細的切割。不同的砂輪片材質(如氧化鋁和碳化矽)適用不同硬度的樣品,使得砂輪片成為材料研究和工業應用中重要工具。

2.砂輪片銷售,要注意什麼法規或認證??

雖然砂輪片是常見的切割與研磨工具,但在全球多個司法管轄區都有明確的 安全規範與法律要求。

台灣從2017年起規定市售的一般砂輪片必須具有勞動部職業安全衛生署認證的TS 安全標章, 證明產品通過安全測試,並在破壞轉速測試中符合標準,方可合法販售。

此外,進口或製造的砂輪機、手提研磨機等設備在台灣屬於 型式檢定/TS 管制品類, 必須通過型式驗證後才能於市場流通。

在美國,OSHA(職業安全與健康管理局) 規定使用砂輪與研磨輪設備時必須安裝安全護罩、 定期檢查與合格安裝, 以防止高速運轉時碎片飛散造成傷害。

在歐盟與英國市場,砂輪片與研磨輪需符合 EN 12413 / BS EN 系列標準, 並附上 CE / UKCA標誌, 證明產品經過安全測試與完整標示。

英國 PUWER(Provision and Use of Work Equipment Regulations 1998) 則要求:

- • 雇主必須為操作人員提供完整安全教育訓練

- • 確保設備維持在良好狀態

- • 定期檢查與進行風險評估

特別的是,許多金相用砂輪片屬於特定規格機台專用:專用軸心孔徑設計、專用轉速匹配、僅可搭配特定設備使用,在法規實務上,這類產品通常被歸類為:【設備專用耗材(Machine Dedicated Consumable)】,而非「一般砂輪片商品」, 因此,不屬於一般通路販售商品,不適用手持砂輪機,通常也不在 TS 強制認證範圍內。

一般砂輪片與金相專用砂輪片在法規屬性上存在差異。 使用前請確認產品是否具備對應法律要求之認證與標示, 而非僅依功能判斷產品適用範圍。

在不符合規範的情況下使用高速旋轉工具, 可能構成刑事責任或民事賠償風險。

3. 為什麼要用專用砂輪片?會影響顯微觀察嗎?

有些特殊砂輪片能夠有效減少切割產生的熱影響,如碟型砂輪片,這一特性對於熱敏材料尤為重要,一般淬火鋼材或複合材料,這些材料在過度受熱後可能出現變形、硬度降低或微觀結構改變的現象。但是大部分砂輪片還是需要搭配切削液進行切割,以達到冷卻的效果。

此外,砂輪片能夠在切割後提供平整光滑的表面,從而減少後續研磨和拋光的步驟,使樣品準備流程更加有效率。這不僅節省了時間和資源,還降低了樣品因過多處理而損壞的風險。

在高精度研究中,切割的結果直接影響了最終的觀察效果,因此砂輪片的選擇和使用成為樣品測試中的核心環節之一。

4. 砂輪片的切割原理:為什麼材料會被「磨掉」?

砂輪片的切割過程依賴於砂輪片表面磨料的磨損作用。當砂輪片旋轉並接觸樣品時,磨料中的顆粒對樣品表面產生連續的摩擦和切割作用,使材料逐層去除,最終形成平整的切割面。砂輪片與樣品在切割過程中會同步磨損,不同的材料硬度和韌性決定了磨損速度和切割效果。

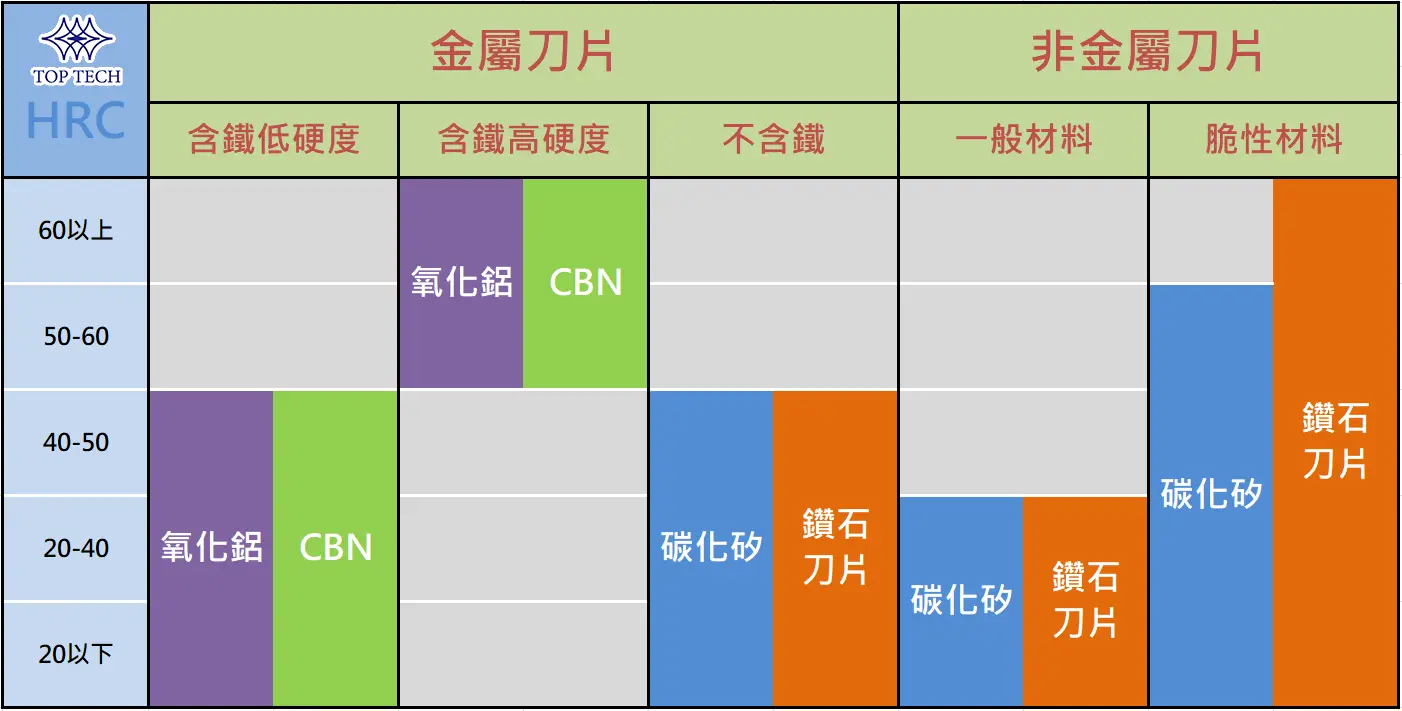

(1)高硬度材料(合金鋼、工具鋼)該如何選砂輪片?

當樣品硬度較高(如合金鋼、工具鋼)時,砂輪片的磨耗較快,這種情況下需要選擇結合度較軟的砂輪片,以便在磨料磨損後快速脫落並暴露出新的磨料顆粒,保證切割效率和質量。

(2)低硬度材料(鋁、銅)為什麼要用高結合度砂輪片?

對於硬度較低的材料(如鋁、銅等非鐵金屬),砂輪片磨損較慢,因此應選擇結合度較硬的砂輪片,減少不必要的磨料損耗,並確保切割的穩定性。

這一切割原理意味著在挑選砂輪片時,必須根據材料的硬度、韌性和對切割面的要求來進行選擇。選擇合適的砂輪片能夠顯著提升切割效果,保護樣品的結構,並延長砂輪片的使用壽命。

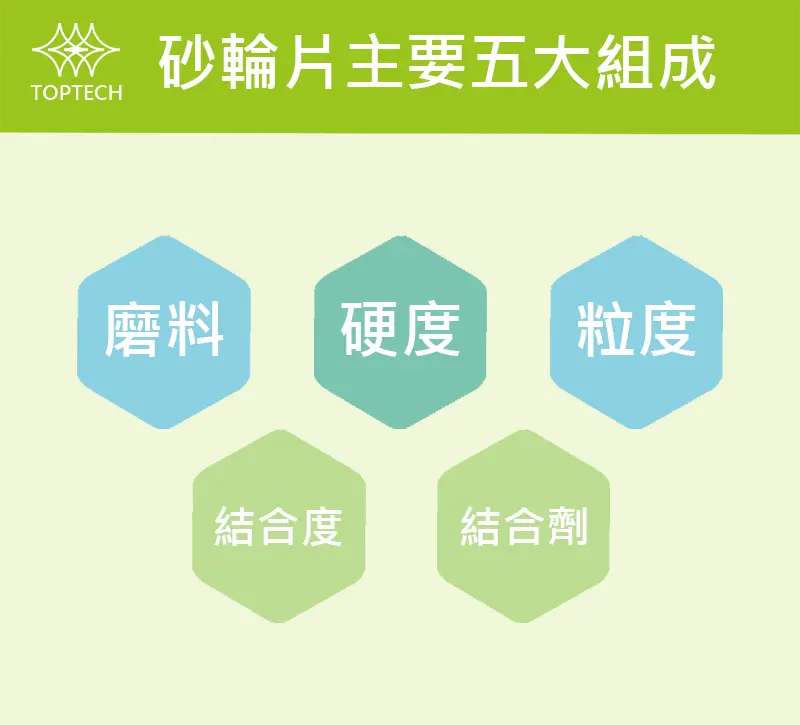

立即連絡我們 / 詢價項目2. 砂輪片5大規格怎麼看?成分、粒度、硬度、結合度與結合劑完整解析

砂輪片的性能在很大程度上取決於其組成成分。根據不同的應用需求,砂輪片的材料組成、顆粒度、結合度和結合劑類型各有不同,這些因素共同決定了砂輪片的硬度、韌性、耐磨性以及切割效果。為了適應各種金相樣品的切割需求,砂輪片的組成設計需要精確考量材料特性,以確保最佳的切割性能和樣品完整性。

1. 砂輪片材料成分差異:A、WA、32A、GC 代表什麼?

砂輪片的主要成分決定了其硬度、韌性和適用範圍。常見的砂輪片材料包括氧化鋁和碳化矽,每種材料具有不同的特點和應用範疇:

| 代號 | 磨料類型 | 主要成分 | 硬度 | 韌性 |

|---|---|---|---|---|

| A | 氧化鋁 | 95–97% Al₂O₃ | 高 | 高 |

| WA | 高純氧化鋁 | ≥98% Al₂O₃ | 很高 | 中低 |

| 32A | 特級氧化鋁 | ≥98% Al₂O₃ | 高 | 高 |

| GC | 碳化矽 | ≥99% SiC | 非常高 | 脆 |

| 代號 | 磨料類型 | 適合材料 | 使用情境 |

|---|---|---|---|

| A | 氧化鋁 | 碳鋼、不鏽鋼 | 一般金屬切割 |

| WA | 高純氧化鋁 | 淬火鋼、工具鋼 | 高精度金相切割 |

| 32A | 特級氧化鋁 | 鎳基合金、不鏽鋼 | 航太材料 |

| GC | 碳化矽 | 陶瓷、鋁、銅、玻璃 | 非鐵金屬與脆性材料 |

(1)A(氧化鋁)適合哪些金屬材料?

成分含有95%至97%的氧化鋁,並摻入少量的TiO₂。普通氧化鋁砂輪片韌性較好,不易破碎,適合切割一般金屬材料,例如碳鋼、不銹鋼和普通合金等。它的韌性使其在切割過程中保持穩定,不易發生崩裂,適合中硬度材料的切割。

(2)WA(高純度氧化鋁)為什麼適合淬火鋼?

氧化鋁含量達到98%以上,硬度比普通A型砂輪片更高,但韌性較低,易於破碎。這種砂輪片適合硬度較高的材料,如合金鋼、工具鋼以及淬火處理過的鋼材,能提供更高的切割精度和更少的磨耗量。

(3)32A 為什麼更適合高硬度合金?

該砂輪片的氧化鋁含量也超過98%,但相比WA型具有更高的韌性和硬度平衡,其高韌性在切割過程中有效降低破碎風險。32A砂輪片適合用於經過熱處理的金屬材料,尤其是需要精密觀察其微觀結構的高硬度樣品,如不銹鋼或鎳基合金。

(4)GC(碳化矽)為什麼適合陶瓷與非鐵金屬?

這種類型砂輪片的碳化矽含量高達99%,硬度非常高但破碎性較強,適用於非金屬材料(如玻璃、陶瓷、碳纖維)和非鐵金屬材料(如鋁和銅)。由於碳化矽的高硬度和脆性,GC砂輪片特別適合切割硬脆材料,能夠提供較為精密且平滑的切割面。

不同的材料成分確保砂輪片能夠適應從軟質金屬到高硬度脆性材料的各種切割需求,使操作人員能針對不同樣品選擇最適合的砂輪片。

2. 砂輪片顆粒度(#10~#4000)如何挑選?

顆粒度指的是砂輪片中磨料顆粒的大小,它對切割面的粗糙度和精細度有直接影響。砂輪片的顆粒度範圍通常在#10到#4000之間,不同顆粒度適合不同精度的切割需求:

| 顆粒度範圍 | 粒度類型 | 切割速度 | 切割面粗糙度 | 適合用途 |

|---|---|---|---|---|

| #10–#100 | 粗顆粒 | 快 | 粗 | 大量材料去除 |

| #100–#600 | 中顆粒 | 中 | 平滑 | 金相常規切割 |

| #800–#4000 | 細顆粒 | 慢 | 極平滑 | 半導體、精密樣品 |

(1)粗顆粒(#10~#100)為什麼適合快速去除材料?

粗顆粒砂輪片的磨料顆粒較大,適合對高硬度材料進行快速切割。雖然粗顆粒度的切割速度快,但切割面較粗糙,以便去除大塊材料。

(2)中顆粒(#100~#600)為什麼最常用?

適合常見的金相切割應用,能夠提供平滑的切割面和適度的切割速度。金相分析中普遍使用的顆粒度在#100到#150之間,這類顆粒度能夠提供平衡的切割效果,在保證效率的同時,減少後續研磨所需的時間。

(3)細顆粒(#800~#4000)什麼情況才需要?

細顆粒砂輪片適合高精度切割,尤其是對切割面光滑度要求較高的樣品。細顆粒砂輪片切割後的表面非常平滑,適用於需要極精密切割的場合,例如電子元件或薄層材料的切割。儘管切割速度較慢,但能最大限度地保護樣品表面。

顆粒度的選擇需根據材料的硬度和切割需求進行調整,以便達到最佳的切割效果。例如,硬度高的材料可以選擇粗顆粒度的砂輪片,而軟質材料則適合使用細顆粒度,以保證平整度和觀察效果。

3. 砂輪片結合度(強度 或稱 硬度 H~Z)怎麼選?

結合度是指砂輪片中結合劑將磨料顆粒固定的強度,它決定了砂輪片的磨損速度和適用材料。結合度的高低需要根據材料的硬度來選擇,以確保切割過程中的穩定性和效率。

| 材料硬度 | 建議結合度 | 原因說明 |

|---|---|---|

| 高硬度(工具鋼) | 低結合度(H–K) | 快速自銳,維持切割效率 |

| 中硬度(金屬) | 中結合度(L–P) | 硬度與磨料保留平衡 |

| 低硬度(鋁、銅) | 高結合度(Q–Z) | 減少磨料過快脫落 |

(1)低結合度為什麼適合高硬度材料?

低結合度砂輪片適合硬度較高的材料。當磨料磨損後,低結合度的結合劑可以快速脫落,讓新的磨料顆粒暴露在切割面上,保證切割的持續性和穩定性。

(2)中結合度適合哪些通用應用?

這類砂輪片適合中等硬度的材料,提供穩定的磨耗速度。中等結合度能在硬度和磨料保留之間達到平衡,適合各種常見的金相切割需求。

(3)高結合度適合軟質金屬嗎?

高結合度砂輪片適合低硬度材料,因為磨料的磨損較慢,不需要頻繁更換。這類砂輪片的磨料固定性強,適合於硬度較低的材料或需要穩定切割效果的場合,能延長砂輪片的使用壽命。

選擇合適的結合度,可以保證在不同硬度材料上獲得最佳的切割效果,延長砂輪片的使用壽命,並減少切割過程中的損耗。

4. 砂輪片結合劑差異:陶瓷、樹脂、電鑄、金屬哪種好?

結合劑是將磨料顆粒粘合在一起的材料,不同類型的結合劑會影響砂輪片的剛性、韌性和散熱性。常見的結合劑類型有陶瓷法、樹脂法、電鑄法和金屬法,每種結合劑具有不同的特點和適用場景:

| 結合劑 | 剛性 | 韌性 | 散熱 | 適合應用 |

|---|---|---|---|---|

| 陶瓷 | 高 | 低 | 優 | 高硬度金屬 |

| 樹脂 | 中 | 高 | 中 | 精密切割 |

| 電鑄 | 很高 | 低 | 中 | 硬質合金 |

| 金屬 | 非常高 | 低 | 低 | 長時間穩定切割 |

(1)陶瓷結合劑

陶瓷結合劑的砂輪片具有良好的剛性和耐高溫性能,並且在砂輪片中形成微小的氣孔,有助於散熱。陶瓷砂輪片適合於高精度切割需求,特別是在需要高剛性、低溫升的情況下,如高硬度金屬材料的切割。

(2)樹脂結合劑

樹脂砂輪片具有較好的彈性和研磨性,能提供優質的切割面。這類砂輪片適合需要平滑表面的切割場合,例如切割高硬度鋼材。樹脂結合劑的彈性使其在切割過程中不易產生碎屑,適合精密加工。

(3)電鑄結合劑

電鑄砂輪片具有較高的磨料濃度和耐磨性,適合長時間連續使用。其研磨效果佳且磨損慢,適合複雜形狀和高耐磨需求的切割,如硬質合金材料的切割。

(4)金屬結合劑

金屬結合劑砂輪片的形狀保持性強,但研磨效率較低。此類砂輪片適合需要穩定形狀和精密切割的場合,例如對硬脆材料的切割。金屬結合劑的剛性使其能夠在長時間內保持切割穩定性。

結合劑類型的選擇會根據具體的加工需求和材料特性進行調整,以確保砂輪片在不同應用環境中的穩定性和耐久性。

立即連絡我們 / 詢價項目3. 砂輪片的優缺點分析:適用情境與限制條件

砂輪片在材料學與金相學領域中應用廣泛,具有顯著的優勢,同時也存在一些需要考量的缺點。深入理解這些優缺點,可以幫助我們在選擇和使用砂輪片時做出更佳的決策,提升切割效率和樣品質量。

1. 砂輪片有哪 4 大優點?(精度、效率、穩定性、材料適應性)

(1)表面精細度高

砂輪片經過特殊設計,可以在切割過程中提供極高的精細度。這種高精度的切割能減少樣品的損傷並保留微觀結構,使觀察結果更準確。

(2)降低後續研磨和拋光的需求

因為砂輪片在切割後可以形成較為平滑的切割面,因此在進行後續的研磨和拋光步驟時,所需的時間和精力大大減少。切割表面的平整度直接影響後續處理的效率,切割面越平整,研磨所需時間就越少,從而節省人力和耗材。

(3)材質多樣、適應範圍廣泛

砂輪片的材質種類多樣,包括氧化鋁、碳化矽等材料,能適應不同硬度和材質的樣品需求。例如氧化鋁砂輪片適合一般金屬材料,而碳化矽砂輪片則適合非金屬或軟質材料。這樣的材質多樣性使砂輪片能夠應對各類材料的切割需求,增加了其在實驗室和工業中的應用靈活性。

(4)操作穩定性高

高品質的砂輪片在切割過程中能保持高度的穩定性,這對於樣品的精準切割至關重要。良好的穩定性不僅提高了操作安全性,還降低了材料移位或破碎的風險,特別是在切割較薄或較脆的樣品時。穩定的操作有助於提升切割精度,從而得到更加平整的切割面。

2. 砂輪片的常見問題與限制風險

(1)材料選擇依賴性高

砂輪片在切割時需要根據樣品的材質來選擇合適的砂輪片類型。不同的材料對砂輪片的需求有所不同,若選擇不當,可能導致切割效果不佳或樣品破損。

在高硬度材料的切割過程中,砂輪片的磨損速度通常較快,特別是當材料硬度超過砂輪片的承受範圍時,磨損加劇,切割效率降低。這意味著操作人員需定期檢查砂輪片並進行更換,以確保切割品質。頻繁的更換不僅增加了操作的複雜性,還可能對設備的長期使用產生影響。

(2)易碎性與損壞風險

對於一些韌性較低的砂輪片,尤其是高硬度氧化鋁砂輪片和碳化矽砂輪片,在使用過程中容易因為過大的切割壓力或不當操作而發生破碎。

立即連絡我們 / 詢價項目4. 砂輪片正確使用與保養方式(避免爆裂與燒焦)

砂輪片在使用中需要嚴格按照操作規範進行,以確保切割效果的穩定性和安全性。此外,砂輪片的存放環境、操作技術以及定期檢查和維護都會影響其使用壽命和切割性能。了解這些注意事項,可以有效延長砂輪片的壽命,並避免使用過程中的風險。

| 項目 | 建議 |

|---|---|

| RPM | 不可超過砂輪片標示轉速 |

| 法蘭鎖固 | 均勻鎖緊避免偏心 |

| 冷卻液 | 高硬度材料必須使用 |

| 存放 | 乾燥、避免高溫 |

| 擺放方式 | 建議垂直存放避免變形 |

1. 砂輪片安裝與使用操作重點

在使用砂輪片進行切割時,應根據砂輪片的材質和樣品的特性設定適當的切割速度。具體操作建議如下:

(1)固定砂輪片的法蘭怎麼鎖才安全?

在安裝砂輪片之後,需確保切割機的固定螺母和法蘭都已確實鎖固,以防止切割過程中砂輪片晃動或脫落。

(2)轉速如何設定才不會爆裂?

切割速度應適合砂輪片和材料特性。硬度高的樣品建議使用低速切割,以降低砂輪片的磨損速度,並減少切割熱的生成。對於低硬度材料,可以適當提高切割速度,以加快操作效率。

(3)為什麼要使用冷卻液?

在切割過程中,特別是高硬度材料時,切割熱會迅速累積並可能導致樣品變形或損傷。適時使用冷卻液可以有效減少摩擦熱,保護樣品微觀結構的完整性,同時延長砂輪片的使用壽命。

2. 砂輪片有保存期限嗎? 潮濕、高溫、擺放會造成什麼影響?

砂輪片的存放條件會影響其結合劑的強度及整體性能,因此應妥善存放,避免環境因素的影響。以下是存放砂輪片的具體建議:

(1)乾燥的環境

砂輪片應存放在乾燥的空間,避免潮濕環境。潮濕可能會使結合劑受損,影響磨料的固定效果,從而導致切割不穩定。

(2)避免陽光直射

陽光直射可能導致砂輪片材料老化,尤其是結合劑會因紫外線的長期照射而變脆或變形。因此,應將砂輪片存放於陰涼處,避免陽光的直接照射。

(3)遠離高溫

高溫會影響結合劑的化學穩定性,使其硬度發生變化。應將砂輪片存放在室溫環境下,避免靠近熱源,如暖氣或加熱設備,以保持其性能穩定。

(4)垂直擺放

砂輪片應盡量垂直擺放,避免平放疊加,以防止變形。尤其是厚度較大的砂輪片,長期平放可能導致重力變形影響切割效果。

立即連絡我們 / 詢價項目5. 砂輪片應用產業解析:半導體、電子、航太與汽車

砂輪片廣泛應用於多個產業,這些產業對於材料切割的需求不同,因此對砂輪片的性能要求也各有特色。通過選擇合適的砂輪片,能夠滿足從電子產業到航空航天等多種應用場合的切割需求。

| 產業 | 精度要求 | 建議磨料 | 建議粒度 | 冷卻需求 |

|---|---|---|---|---|

| 半導體 | ★★★★★ | WA / GC | #200–#400以上 | 必須 |

| PCB | ★★★★☆ | GC | #150–#400 | 建議 |

| 航太 | ★★★★☆ | WA / 32A | #100–#200 | 必須 |

| 汽車 | ★★★☆☆ | A / 32A | #80–#150 | 建議 |

| 一般金屬加工 | ★★☆☆☆ | A | #36–#100 | 視情況 |

1. 半導體產業如何選擇砂輪片?

在半導體產業,材料的切割需要極高的精度和穩定性,以確保精密電路和元件不受影響。砂輪片在這些產業中多用於晶片、陶瓷基板和其他精密元件的切割。

(1)晶片切割應用

晶片製造中的切割對於砂輪片的穩定性和精度有極高要求,通常使用高精度的鑽石碟產品進行切割。它們能夠平坦化晶片表面,確保後續製程的精度和可靠性

(2)陶瓷基板應用

半導體基板和封裝材料多為陶瓷基材,硬度高且較脆。為了防止切割時出現裂紋,通常使用碳化矽砂輪片(GC),此類砂輪片適合高硬度脆性材料,提供平滑的切割面並減少切割裂紋,確保基板的穩定性。

2.PCB與電子材料切割應用

在電子產業中,砂輪片主要用於精密元件和基板材料的切割,尤其在印刷電路板 (PCB) 的切割中應用廣泛。

電子產品中大量使用的PCB板需要精密切割,以保證基板層與導電層不受損傷。由於PCB材料多為玻璃纖維、覆銅箔層等複合材質,具有一定的硬度與脆性,因此通常使用碳化矽砂輪片(GC)。

3. 航太產業高硬度材料切割方案

航空航天領域對材料的性能要求極高,尤其是耐熱合金、不銹鋼等高強度金屬材料的切割需求,對砂輪片的硬度與精細度有著嚴格要求。

(1)不銹鋼材料

不銹鋼材料因其耐腐蝕性與高強度,被廣泛應用於航空航天結構件的製造。此類材料硬度較高,因此在切割不銹鋼樣品時,多選用高純度氧化鋁砂輪片(WA)。高純度氧化鋁砂輪片在提供硬度的同時,保證了切割面的光滑度,有助於進行後續的材料性能分析。

(2)鎳基合金

鎳基合金耐高溫性能佳,常用於航空發動機的製造,切割時需保持材料表面無裂紋和變形。一般選用特級氧化鋁砂輪片(32A),該砂輪片兼具硬度和韌性,能夠應對鎳基合金的切割需求,提供高精度和穩定的切割效果,便於觀察材料微結構。

4. 汽車製造金相分析應用案例

汽車製造產業中,砂輪片主要用於發動機零部件和結構件的切割,這些材料通常是鋼和複合材料的組合,對於砂輪片的耐磨性和切割精度有較高要求。

(1)曲軸切割

曲軸是發動機的關鍵零件,材料多為經過淬火處理的合金鋼,硬度極高。在切割曲軸樣品進行分析時,通常使用特級氧化鋁砂輪片(32A),其硬度能夠應對淬火鋼的高強度,並且提供平整的切割面,便於觀察曲軸的結構和性能。

(2)油封剖面觀察

油封多為外層橡膠和內層金屬的複合材質,用於密封液壓系統和防止液體泄漏。由於材料硬度和韌性的差異,適合使用碳化矽砂輪片 (GC),以適應不同硬度層的切割需求。

砂輪片在金相分析、品質檢測和材料研究中發揮著不可替代的作用。隨著工業需求的不斷演變,砂輪片已經不僅僅是傳統的切割工具,更是一種精密的樣品準備設備。通過高精度和多樣化的切割能力,砂輪片能夠提供穩定可靠的樣品製備,確保後續的顯微結構觀察和材料性能分析。

立即連絡我們 / 詢價項目6. 砂輪片推薦與 TopTech 切割機搭配指南(型號對應與安全建議)

TopTech 切割機產品線包含鑽石切割機與精密切割機兩大類,為滿足多元化的精密切割需求,各型號與對應的砂輪片可做不同的搭配與應用。

1. 砂輪片訂購號碼與應用

• S02A:適合切割含鐵但硬度較低的金屬,如軟鋼、低碳鋼等。

• S02C:適合切割含鐵但硬度較高的金屬,如高碳鋼、不銹鋼等。

• S02F:適合切割不含鐵的金屬(如鋁、銅)或非金屬材料(如陶瓷、塑膠)。

| 訂購代號 | 適用材料類型 | 材料範例 | 應用說明 |

|---|---|---|---|

| S02A | 含鐵金屬(低硬度) | 軟鋼、低碳鋼 | 適合一般鐵系材料之精密切割 |

| S02C | 含鐵金屬(高硬度) | 高碳鋼、不銹鋼 | 適合硬度較高之鐵系材料 |

| S02F | 非鐵金屬與非金屬 | 鋁、銅、陶瓷、塑膠 | 適合軟質或脆性材料之切割 |

2. 機型選擇與精密砂輪片推薦搭配

根據精密砂輪片的大小及切割需求,使用者可選擇合適的 TopTech 切割機型號。

(1)桌上型鑽石切割機

o 適用砂輪片尺寸:6~8 吋

o 推薦機型:CL50、CL65、CLM50、CLM35B、CLM35C

o 這些機型設計輕便,適合中小型試樣的精密切割需求。

(2)大型精密切割機

o 適用砂輪片尺寸:10~16 吋

o 推薦機型:CK200B、CK200M、CK260B、CK360B、CK460B、CF250B、CF450S

o 適合切割較大的工件,提供更高的切割深度與穩定性。

| 機型類型 | 適用砂輪片尺寸 | 推薦機型 | 適用場景 |

|---|---|---|---|

| 桌上型鑽石切割機 | 6–8 吋 | CL50、CL65、CLM50、CLM35B、CLM35C | 中小型試樣之精密切割 |

| 大型精密切割機 | 10–16 吋 | CK200B、CK200M、CK260B、CK360B、CK460B、CF250B、CF450S | 大型工件與高穩定性切割需求 |

3. 安全性考量

特別需要注意的是,CL40因其設計缺乏全罩式上蓋,使用精密砂輪片時可能存在安全隱患,禁止選用精密砂輪片。建議選擇具有全罩式設計的機型進行操作,以確保使用安全。

| 機型 | 是否適用精密砂輪片 | 安全說明 | 建議 |

|---|---|---|---|

| CL40 | ❌ 不建議使用 | 無全罩式上蓋,存在安全風險 | 請改用具全罩設計之機型 |

| 其他全罩式機型 | ✅ 可使用 | 具備完整防護罩設計 | 符合安全操作規範 |