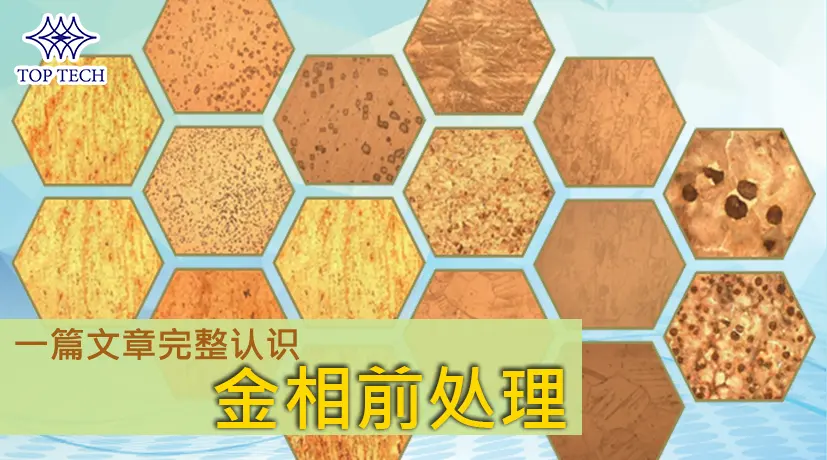

- 重点1. 金相前处理通过一系列步骤准备品,以揭示其微观结构,准确评估材料性能。

- 重点2. 第一步将品切割为代表性尺寸与形状;第二步镶埋固定品,保护边缘与表面;第三步研磨品去除表面缺陷与提升平滑度;第四步抛光去除表面划痕并达到镜面效果,确保显微结构清晰呈现。

- 重点3. 金相分析透过观察材料的内部结构与性能,涵盖镀层检测、腐蚀分析、焊接评估、缺陷分析等应用,确保材料品质并预防缺陷,泛应用於电子、机械和建材等多个领域。

- 重点4. 显微镜技术能助研究人员观察和分析金属材料或非金属材料的宏观与微观结构。

项目1. 金相前处理是什麽?

金相前处理的历史

金相学的历史可以追溯到19世纪,当时随冶金技术的发展,科学家们逐渐认识到材料内部结构对其性能的重要性。早期的科学家如亨利·克利夫顿·索比(Henry Clifton Sorby)在钢材的金相组织研究中,发现了晶粒大小、相分布和夹杂物对材料性质的影响。他的研究调了微观结构与宏观性能之间的密切关联,这一点在当时的材料科学中具有开创性意。

在现代材料科学中,金相前处理技术已成为标准化的步骤,泛应用於多种金属和非金属材料的研究。这些技术不仅在质量控制中至关重要,还对失效分析和材料开发有重要的贡。透过金相分析,研究人员能评估材料的性能、品质和适用性,进而确保产品符合指定的标准和规范。

金相前处理的定与重要性

金相前处理是材料科学中的一个核心技术,它的主要目的是为了准确观察金属和非金属材料的组织结构,这些结构能揭示材料的真实性质。材料的性能,从度、韧性到耐腐蚀性,皆与其内部的微观结构密切相关。因此,进行正确的前处理对於保证观察结果的准确性至关重要。

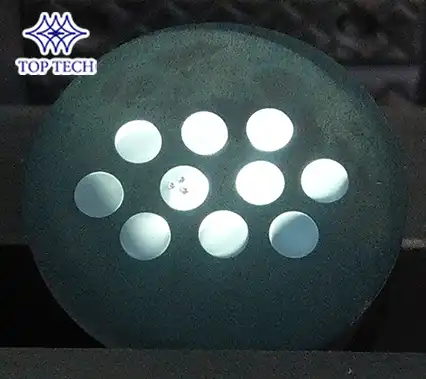

金相前处理的主要步骤包括金相切割、金相镶埋、金相研磨和抛光。这 些步骤确保在不改变金属和非金属材料内部结构的情下,品能被准备好以进行显微观察。通过这些步骤,金属品的表面被修整至平整光滑,以便能使用光 学显微镜或扫描电子显微镜(SEM)进行细致的分析。这些技术不仅在质量控制中至关重要,还对失效分析和材料研究有重要的应用。

注意2. 金相前处理的步骤

切割

1. 切割的目的

金相切割是金相前处理的第一步,对於金属和非金属材料的制备至关重要。这一过程的主要目的是将材料品切割成具有代表性的尺寸和形状,以便於後续的金相组织观察和分析。切割的关键在於避免在过程中引入热影响或机械变形,因为这些变形可能会改变金属和非金属材料的微观结构,从而影响分析结果的准确性。

2.切割的重要性

(1)避免热影响

在切割过程中,若产生过多的热量,可能会导致金属和非金属材料的相变或组织变化。为了防止这种情,通常需要使用冷液来降低切割过程中的温度,确保材料的微观结构保持不变。

(2)少机械变形

切割时的压力和速度也必须控制,以避免对金属和非金属材料造成过大的机械应力,这可能导致品的变形或裂纹。使用精密切割机可以有效少这些风险,确保切割面平整且缺陷。

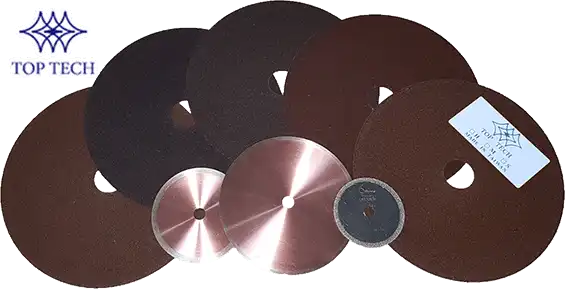

(3)选择合适的切割工具

不同材料的切割需求不同,选择合适的金相切割耗材(如砂轮片或钻石切割片)和切割方法(如精密切割或钻石切割)对於确保切割质量至关重要。这些工具的设计旨在少热损伤和物理损伤,保持品的完整性。

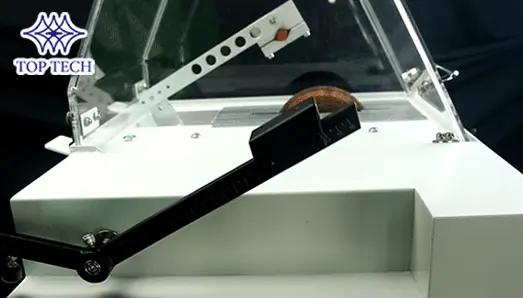

3.精密切割

精密切割是通过使用氧化铝磨料和碳化矽磨料进行切割,这种方法能最大限度地少切割过程中的变形。精密切割技术的特点包括:

(1)准确度

能达到微米级的切割精度,适合高价值或相对高精度要求的材料品,如电子元件和医疗器械。

(2)多化的切割工具

常用的切割工具包括氧化铝刀片和碳化矽刀片,根据金属和非金属材料特性选择合适的耗材,以确保切割质量。

(3)应用范围泛

精密切割技术被泛应用於半导体、电子元件、金属和非金属材料等多个行业,特别是在需要高精度和细致加工的场合。

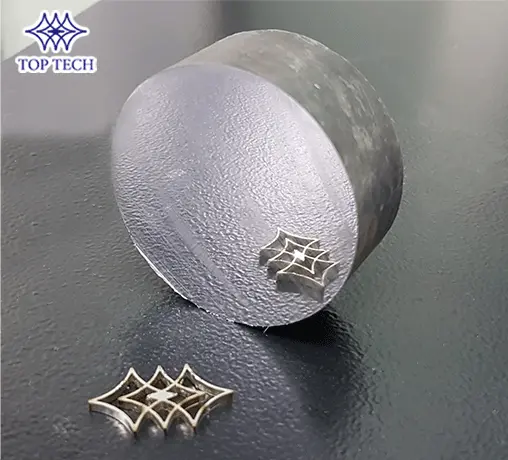

4.钻石切割

钻石切割是针对非常硬的材料而设计的技术,使用钻石作为切割材料,能提供极高的切割精度。其特点包括:

(1)极高的切割精度

钻石切割技术能在加工脆性材料(如硬质合金或陶瓷)时,提供优异的切割效果,少材料的损耗。

(2)适用於高硬度材料

由於钻石的硬度,这种切割技术特别适合用於难以处理的金属或非金属材料,并能实现复杂形状的切割。

(3)各种不同外观尺寸的夹具

夹具更换便利,可依品外观形状、尺寸及特性,选择合适夹具,增加使用弹性。

▉▎延伸阅读:深入了解 精密切割机-详细种类与功能规格

▉▎延伸阅读:深入了解 精密钻石切割机-详细种类与功能规格

镶埋

1.镶埋的功能

金相镶埋是将切割好的金属或非金属品包裹在固化材料中,以提供其在後续金相研磨和抛光过程中的稳定性。这一过程保护了品的边缘和表面,防止研磨和抛光时的损坏,尤其是对於形状不规则或脆性的品来说,金相镶埋是至关重要的。

其主要功能包括:

(1) 提供稳定性

金相镶埋的首要功能是将切割好的金属或非金属品包裹在固化材料中,以提供在後续金相研磨和抛光过程中的稳定性。这一过程能有效固定品,防止在操作过程中因为外力而造成的位移或损坏,特别是对於形状不规则或脆性的品来说,金相镶埋尤为重要。

(2) 保护边缘和表面

金相镶埋能保护金属和非金属品的边缘和表面,防止在金相研磨和抛光过程中出现倒边或其他缺陷。这对於需要观察边缘组织的品尤其重要,因为未经金相镶埋的品在金相研磨过程中容易出现损坏,影响後续的分析结果。

(3) 便於操作

金相镶埋後的品更易於操作,特别是在进行研磨和抛光时。固化金属和非金属材料提供了一个平整且稳定的表面,使得金相研磨和抛光的过程更加顺利,从而提高了整体的工作效率。

(4) 标准化作业

金相镶埋还有助於标准化作业流程,使得不同金属或非金属品的处理更加一致。这对於实验室的质量控制和数据的可重复性具有重要意。

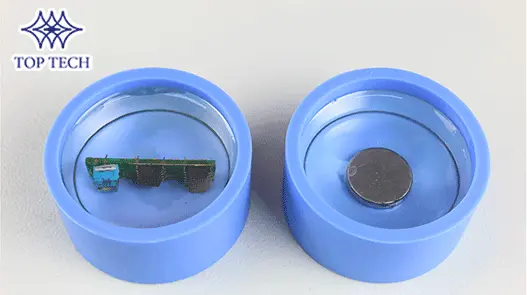

2. 热镶埋

金相镶埋技术在金相前处理中扮演重要角色,主要分为热镶埋和冷镶埋两种方法。

金相热镶埋技术使用热固性树脂,如压克力或电木粉,通过加热和加压的方式将金属品嵌入树脂中。

这一过程的特点包括:

(1)稳定性

金相热镶埋能提供稳定且边缘清晰的品,这对於後续的金相研磨和抛光过程至关重要。金属品在树脂中固定後,能有效防止在加工过程中出现的变形或损坏。

(2)适用范围

此方法适合於大多数金属材料,特别是那些不易受热影响的品。金相热镶埋的高压和高温环境能确保树脂充分渗透到品的微细孔隙中,增其整体稳定性。

(3)制程效率

金相热镶埋通常需要较短的时间来完成,并且能在一次操作中达到良好的成型效果,这对於提高实验室的工作效率非常重要。

3.冷镶埋

金相冷镶埋技术则使用冷固性树脂,如环氧树脂,适合那些对热敏感或形状不规则的非金属材料。

其特点包括:

(1)避免热应力

金相冷镶埋不需要加热,这可以避免在金相镶埋过程中引入热应力,从而保护非金属品的微观结构,特别是对於脆性材料来说,这一点尤为重要。

(2)操作简便

金相冷镶埋的过程相对简单,只需将非金属品放入模具中,倒入混合好的树脂和硬化剂,静置硬化即可。这使得金相冷镶埋成为一种高效且易於操作的选择。

(3)适用性

金相冷镶埋适用於多种非金属材料,特别是那些在高温下可能变形或损坏的品,如某些电子元件或复杂形状的非金属材料。

▉▎延伸阅读:深入了解 金相镶埋机-详细种类与功能规格

研磨

金相研磨是金相前处理中至关重要的一步,主要目的是将镶埋好的品表面进行研磨,使其表面平整光滑,为後续的显微观察做准备。

金相研磨过程通常分为以下两个阶段:

1. 粗磨

在金相研磨的粗磨阶段,使用较粗的磨料进行初步研磨,目的是去除金属或非金属品表面的不规则性和较大缺陷。这一阶段的特点包括:

(1)去除材料

粗磨能有效去除金属或非金属品表面的多余材料,为後续的细磨打下基础。

(2)使用工具

通常使用粗粒度的碳化矽磨料或钻石磨料,这些磨料的颗粒较大,能快速去除表面不平整的部分。

2. 细磨

在金相研磨的细磨阶段,进一步提高品表面的光滑度,通常使用细粒度的磨料。这一阶段的特点包括:

(1)表面光滑

细磨能去除粗磨阶段留下的微小划痕,使金属或非金属品表面达到更高的平整度和光滑度。

(2)磨料选择

选择细粒度的碳化矽磨料或钻石磨料,这些磨料能提供更精细的研磨效果。

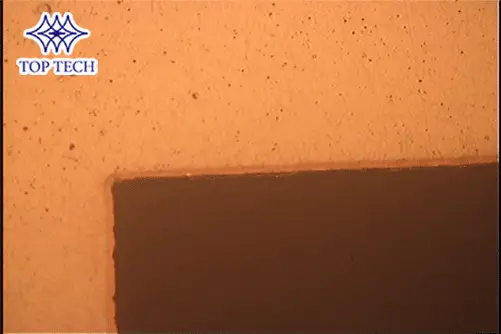

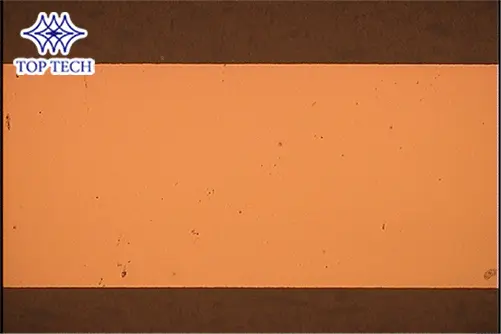

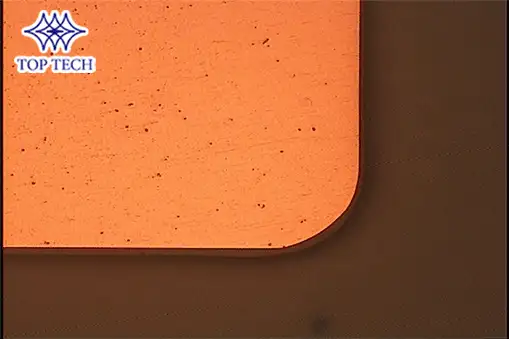

抛光

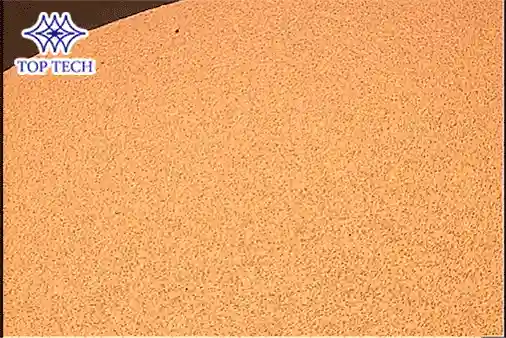

金相抛光是金相品处理中关键步骤,其主要目的是使金属品表面达到镜面效果或是非金属品表面达到刮痕的效果,以便在显微镜下清晰观察品的内部结构。

以下是金相抛光的关键要素和使用的材料:

1.金相抛光目的

(1)达到镜面效果

金相抛光能去除品表面的微小划痕和不平整,使金属品表面光滑如镜,这对於金相组织观察至关重要。镜面效果能清晰显示品的微观结构,便於分析其内部的相分布、晶界和夹杂物。

(2)提高观察质量

经过金相抛光处理的金属或非金属品能在显微镜下提供更高的解析度,从而使研究人员能更准确地分析材料的特性和结构。

2.金相抛光步骤

通过合理的金相抛光步骤,可以确保金属或非金属品表面达到最佳的光滑度和光泽度。一般来说,金相抛光过程包括以下几个阶段:

(1)粗抛光

使用较粗的磨料去除表面较大的缺陷和划痕。

(2)细抛光

逐步使用细粒度的磨料,进一步平整表面,去除粗抛光留下的划痕。

(3)最终抛光

使用高纯度的金刚石或胶体二氧化矽进行最终抛光,以达到镜面效果。

▉▎延伸阅读:深入了解 金相研磨抛光机-详细种类与功能规格

立即连络我们 / 询价

项目3. 金相前处理品检测分析

金相分析

金相分析主要用於了解金属材料或非金属品的内部结构、性能和在问题。不同材料的观察与检测目标随应用领域的不同而有所差异,以下涵盖了金相组织观察、镀层检测、腐蚀评估、结构分析、焊接点评估等多种应用。

1. 金相组织观察

金相组织的观察能揭示金属材料或非金属品的内部结构,进而判断材料的性质。不同的材料会有不同的观察目的:

(1)石墨

观察石墨内部的形态与分布,有助於深入了解材料的性质,并为其在不同应用中的性能优化提供依据。

(2)岩石

分析其矿物成分与结构,这在地质学和建筑材料的应用中尤为重要。

(3)铝

铝的金相组织可揭示其金属内部的晶粒结构,这对於航空与汽车等高度要求的行业尤其重要。

(4)铸铁

观察其内部组织的形态与分布,可以用来评估金属的韧性和度。

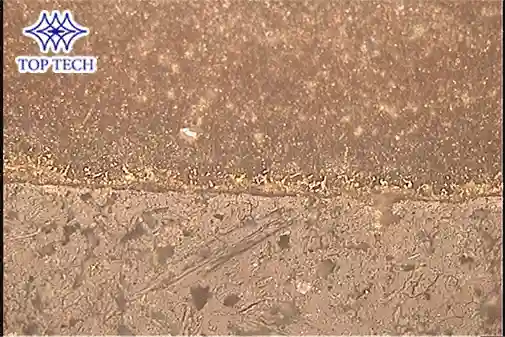

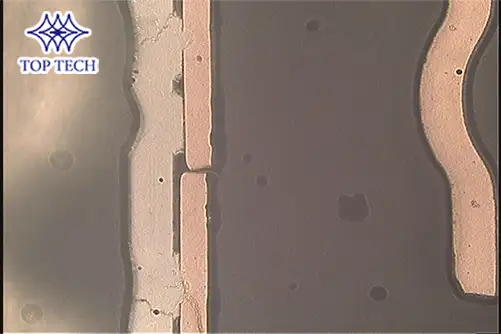

2. 镀层观察

金相镀层是提升金属或非金属材料表面性能的重要手段。金相镀层的观察有助於评估镀层的厚度、均匀性及附力,并了解镀层材料与基底材料的结合程度。

针对套筒这类手工具,金相镀层的品质直接影响其耐磨性和防腐性能。

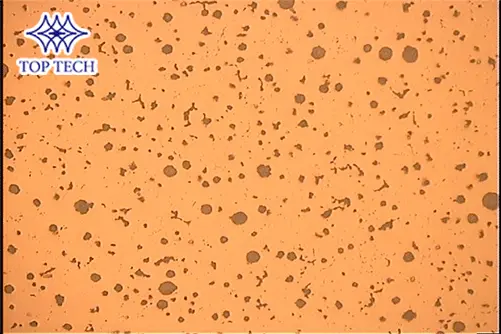

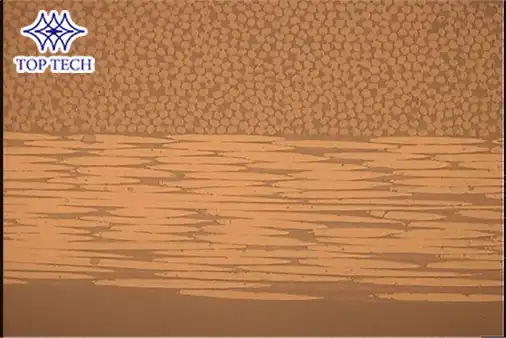

3. 腐蚀後观察

金相腐蚀的主要目的是让品的内部结构得以清晰呈现,因为在未经腐蚀的状态下,品表面通常光滑而反光,难以分辨微观细节。腐蚀後的表面能揭示材料的晶粒形态、相界、组织变化等,这对於材料的性能评估、制程优化和缺陷分析至关重要。

(1)套筒

腐蚀後可清晰观察到套筒材料的晶粒结构,这对於分析材料的度和韧性具有重要意。

(2)弹簧

金相腐蚀观察可以助我们深入了解弹簧材料的内部结构。

4. 结构分析

金相结构分析主要针对材料的内部与外部结构进行评估。金属材料或非金属品结构分析包括:

(1) 被动元件与电感

这类电子元件的结构分析有助於确保其稳定性和耐久性。

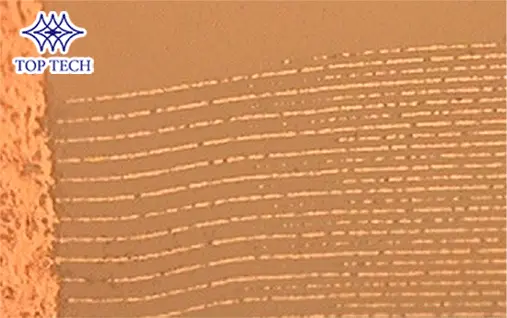

(2)螺牙

螺纹结构分析能确保连接件的度与精确度,避免在高压下发生失效。

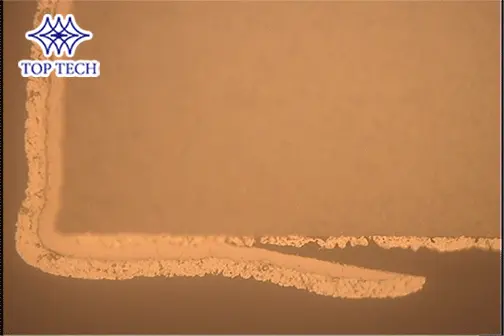

5. R角角度分析

R角,即圆角半径,对於连接器等金属元件至关重要。金相R角分析有助於优化结构设计,确保连接器的接触面积与度,进而提升其可靠性。

6. 表面污染测试

材料表面的洁净度是影响其性能的关键因素,尤其是像钛这的高性能金属材料。金相表面污染测试能评估材料表面是否受到环境或制程中的污染,从而确保材料的耐腐蚀性与生物相容性。

7. Pin脚密合度分析

对於电子零件来说,Pin脚的密合度至关重要。Pin脚密合度不良会导致电气性能下降,甚至发生短路等问题。通过金相Pin脚密合度分析,可以观察Pin脚与基板之间的接触面是否均匀、稳固。

8. 焊接接合处分析与焊点评估

电子产品的焊接接合质量会直接影响其使用命与稳定性。对於电子零件的金相接合处分析和电路板的金相焊点评估,可以检测焊点是否存在裂纹、空隙等缺陷,进而确保焊接质量,防止早期故障。

9. 缺陷分析

材料中的微小缺陷可能导致重大失效,尤其是在高精密应用中。对於如电阻等元件的金相缺陷分析,有助於确保其在长时间使用中的稳定性。

10. 复合材料检测

复合材料的检测技术日益重要,特别是对於碳纤维这类新型材料的应用。金相复合材料检测可以揭示复合材料中的层状结构与界面情,确保其度和耐久性。

11. 侵入物分析

侵入物是材料制程中的在污染源,对於像铜这类应用於高导电性要求的金属材料尤为重要。金相侵入物分析能检测出制程中引入的异物,从而确保金属材料的纯度与性能。

12. 硬度测试

金相硬度测试是评估金属材料机械性能的重要手段之一。针对钢珠的硬度测试,有助於判断其耐磨性与承载能力,适用於高精密机械元件的性能评估。

项目4. 金相前处理观察仪器

在金相分析中,显微镜技术能助研究人员观察和分析金属材料或非金属材料的宏观与微观结构。根据不同的观察需求和品特徵,常用的显微镜工具主要包括光学显微镜和扫描电子显微镜(SEM)。

这两种显微镜各具特点,简介如下:

光学显微镜

光学显微镜是观察金属和合金品的基本工具,具有以下特点:

1.宏观结构观察

在低放大倍数下,光学显微镜能展示金属品的金相宏观结构,助研究人员快速了解金属材料的整体特徵。

2.金相组织分析

在高放大倍数下,光学显微镜能观察细微的金相组织结构,这对於分析金属晶粒、相结构、裂纹和夹杂物等至关重要。

3.反射光观察

光学显微镜主要利用反射光来观察经过抛光和腐蚀後的金属品表面,这使得其在金相分析中非常有效,能清晰显示品的金相表面特徵和缺陷。

光学显微镜的操作相对简单,且成本较低,适合於多种材料的观察和分析,泛应用於材料科学、工程和生物学等领域。

扫描电子显微镜(SEM)

扫描电子显微镜(SEM)是一种高分辨率的显微镜,适合於观察金属或非金属品的微观金相结构细节,其特点包括:

1.高分辨率

SEM能提供比光学显微镜更高的分辨率,能清晰显示材料的微观形貌和组织特徵,特别适合分析非常细小的金相结构,如次微米级别的夹杂物、孔隙和晶界。

2.电子束扫描

SEM通过电子束扫描金属或非金属材料表面,生成高分辨率的图像。这一过程能揭示品的表面特徵和金相内部结构,并提供丰富的形貌信息。

3.多功能性

SEM不仅可以进行形貌观察,还能进行元素分析,这使得它在材料科学和失效分析中具有重要的应用价值。

立即连络我们 / 询价项目5. 金相前处理结论

金相前处理与金相分析早已渗透至大部分产业领域,如航空航太的极端环境材料评 估、汽车工业的疲劳命分析、电子元件的焊接品质控制,以及建筑材料的耐腐蚀性检测。在这些高精密应用中,透过光学显微镜与扫描电子显微镜(SEM)对材 料微观结构的深入观察,能准确解析晶粒界面、夹杂物与焊接缺陷的分布。每一个微小瑕疵的发现,都可能避免产品的失效,甚至能避免产品出问题而影响人身安全的难性後果。

金相技术的深远意不仅在於保障产品质量,更是产业竞争力的根基。随制造工艺 的不断创新,从高硬度钻石精密切割到精密热冷镶埋工艺,每一项技术的突破都拓展了材料分析的边界,让原本法探测的微观世界得以呈现。这不仅促进了材料失 效分析与新材料开发的进程,还赋予科学家更大的自由度,为未来的材料创新铺路。

立即连络我们 / 询价